Brint er meget udbredt i stål, metallurgi, kemisk industri, medicinsk, let industri, byggematerialer, elektronik og andre områder. Methanolreformeringsteknologi til fremstilling af brint har fordelene ved lav investering, ingen forurening og nem betjening. Det har været meget brugt i alle slags rene brintanlæg.

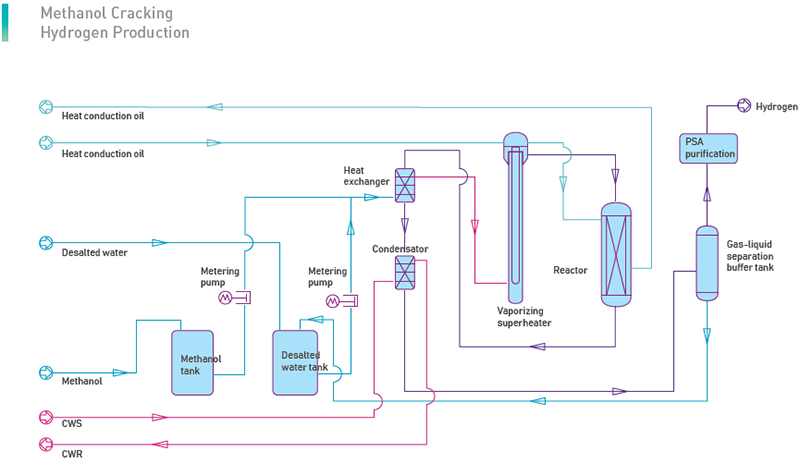

Bland methanol og vand i en vis mængde, tryk, opvarm, fordamp og overopvarm blandingsmaterialet for at nå en bestemt temperatur og tryk, og i nærvær af katalysator udføres methanolkrakningsreaktionen og CO-skiftende reaktion på samme tid og genererer en gasblanding med H2, CO2 og en lille mængde resterende CO.

Hele processen er en endoterm proces. Den varme, der kræves til reaktionen, tilføres gennem cirkulationen af varmeledningsolien.

For at spare varmeenergi laver blandingsgassen, der genereres i reaktoren, varmeveksling med materialeblandingen flydende, kondenserer derefter og vaskes i rensetårnet. Blandingsvæsken fra kondensations- og vaskeprocessen adskilles i rensetårnet. Sammensætningen af denne blandingsvæske er hovedsageligt vand og methanol. Det sendes tilbage til råvaretanken til genbrug. Den kvalificerede krakningsgas sendes derefter til PSA-enheden.

CO + 2H2– 90,7 kJ/mol

CO + 2H2– 90,7 kJ/mol